Программное обеспечение MSC Fatigue

| Вендор: | MSC Software |

| Область применения: | Инженерный анализ |

Постарайтесь заполнить все поля формы, чем больше информации вы нам предоставите, тем более точный ответ вы получите.

MSC Fatigue разработан на основе проводимых компаниями MSC Software и nCode Intrernational Ltd. многолетних теоретических и экспериментальных исследований, в области анализа усталостных разрушений, долговечности и ресурса.

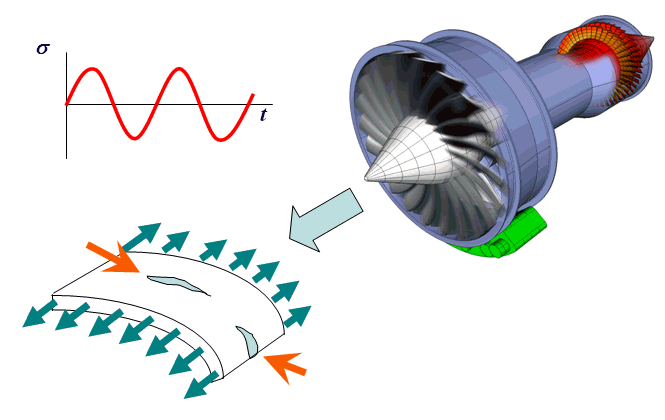

Анализ долговечности и ресурса осуществляется либо на основе результатов конечно-элементного расчета, который выполняется системами MSC Nastran или Marc, либо на базе экспериментальных данных, а также усталостных характеристик материалов.

Единой интегрирующей средой анализа долговечности является Patran, где обрабатываются результаты предшествующего конечно-элементного анализа или вводятся результаты эксперимента, а также определяются истории нагружения, свойства материалов и параметры задания на расчет MSC Fatigue, контролируется ход решения, визуализируются и анализируются результаты анализа.

Конечно-элементный анализ изделия может быть выполнен во временной или частотной области.

MSC Fatigue предоставляет возможность использования следующих методов для анализа долговечности:

- метод номинальных напряжений (Stress Life, S-N-анализ);

- метод номинальных деформаций (Strain Life, E-N-анализ);

- анализ скорости роста трещин (модуль Fatigue Fracture).

Stress Life — исследуется полное время жизни структуры без отдельного рассмотрения фаз образования и роста трещины. Используется кривая усталости (Велера) в пространстве «размах напряжений — число циклов до разрушения». Метод применим в случаях, когда структура деформируется в основном линейно; пластические деформации носят очень локализованный характер. Это так называемое многоцикловое усталостное разрушение (с числом циклов до разрушения больше 50.000 — 100.000). Может быть выполнен анализ долговечности сварных соединений для точечной и шовной сварки. MSC Fatigue имеет также удобный модуль FatigueWheels — S-N-анализ долговечности вращающихся структур (колес, дисков

В S-N-расчетах могут учитываться:

- присутствие некоторого среднего (постоянного, фонового) уровня напряжений в структуре;

- фактор концентрации напряжений;

- масштабный фактор;

- фактор типа напряженного состояния в исследуемой зоне;

- влияние качества обработки поверхности;

- влияние используемого поверхностного упрочнения;

- вероятностный характер используемой усталостной характеристики.

Strain life — анализ времени функционирования изделия до момента образования в ней трещин значительных, с точки зрения инженера, размеров. Используются циклическая кривая материала и кривая усталости в пространстве «размах деформаций — число циклов до разрушения». Может применяться в условиях присутствия в конструкции пластических деформаций среднего уровня. Это так называемое малоцикловое усталостное разрушение конструкции с числом циклов до разрушения до 100.000. При выполнении расчета на многоцикловую усталость учитывается количество полных циклов, образующих гистерезисные петли, при этом циклы достаточно большой площади вносят наиболее существенный вклад в усталостную повреждаемость конструкций. Алгоритмы схематизации циклов по «методу дождя» в MSC Fatigue оптимальны для использования в расчетах повреждаемости конструкции по методу зарождения трещины.

В E-N-расчетах могут учитываться:

- присутствие некоторого среднего (постоянного, фонового) уровня напряжений в структуре;

- фактор концентрации напряжений;

- масштабный фактор;

- фактор типа напряженного состояния в исследуемой зоне;

- влияние качества обработки поверхности;

- влияние используемого поверхностного упрочнения;

- вероятностный характер используемой усталостной характеристики;

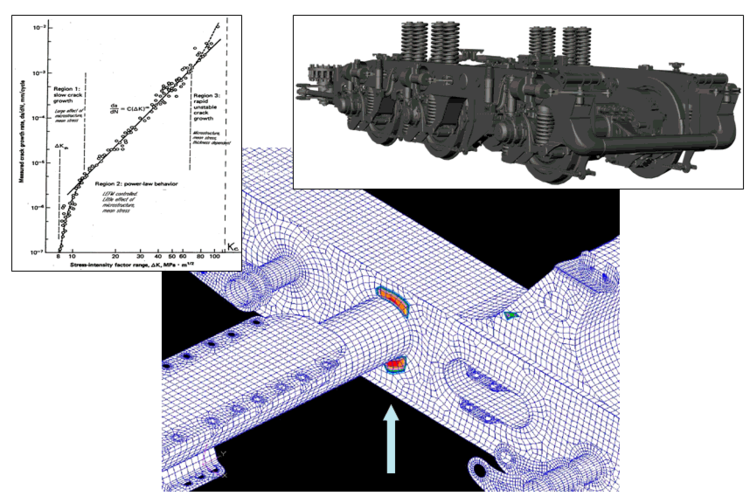

Fatigue Fracture — анализ развития трещин до заданных или до разрушающих размеров. Может быть задан начальный размер трещины. Используется диаграмма усталостного разрушения в координатах «скорость развития трещины — размах коэффициента интенсивности напряжений». Коэффициент интенсивности напряжений наиболее типичных зон машиностроительных конструкций может быть получен из поставляемой с MSC Fatigue библиотеки поправочных функций. Используется эффективный коэффициент интенсивности напряжений. В расчете учитываются:

- явление закрытия трещины (эффект Элбера);

- эффекты «истории» (в том числе влияние единичных перегружающих нагрузок);

- вклад в процесс разрушения статических нагрузок;

- возможность роста трещины из предшествующего дефекта;

- влияние условий эксплуатации (окружающей среды);

- реальная последовательность циклов в истории нагружения.

MSC Fatigue располагает обширным набором сервисных утилит — более 50 специальных процедур, каждая из которых может быть запущена как из среды Patran, так и независимо. Утилиты обеспечивают простоту и удобство задания, редактирования, исследования входных данных, различные режимы импорта, фильтрации и отображения сигналов, а также предоставляют широкий спектр возможностей по обработке получаемых результатов на разных этапах анализа долговечности конструкции.

MSC Fatigue позволяет сократить время разработки изделия и исключить затраты на устранение усталостных повреждений и разрушений еще на ранних стадиях проектирования, а также обеспечивает возможность проанализировать влияние на ресурс конструкции повреждений, которые возникают в процессе эксплуатации изделия.